工程估价预算编制流程作为新型的装配式预制构件双面叠合剪力墙也得到了部分应用,不过其单面叶板厚度薄(一般仅为50~70mm)、钢筋间距小、对于墙体结构整体厚度及钢筋保护层要求严格,而且混凝土必须具有大流动性、低泌水率等,必须选用合理的原材料,以及进行多次试验优化配合比,从而提高施工性,满足质量要求。

▲原材料选用

〔1〕水泥公司产P·O42.5普通硅酸盐水泥,其各项性能指标根据GB/T1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》、GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试,结果都是符合要求。

〔2〕细骨料选用品质良好的天然砂或者球磨水洗机制砂,规格为Ⅱ区中砂,天然砂按JGJ52—2006《普通混凝土用砂、石质量及检验方法标准》进行检测,其结果符合强度等级为C30~C55的混凝土用Ⅱ区中砂标准要求。

〔3〕粗骨料选用连续级配的矿石,每种规格粗骨料的各项指标相差甚小,而且都是符合JGJ52—2006《普通混凝土用砂、石质量及检验方法标准》要求。

〔4〕矿物掺合料选用符合GB/T1596《用于水泥和混凝土中的粉煤灰》的F类Ⅰ级粉煤灰,其浸水后表面无黑油及明显杂物。必试项目性能指标都符合要求。

〔5〕外加剂选用与水泥适用性较好的聚羧酸高性能减水剂,其母液主体由调节型减水性母液、引气剂、消泡剂组成,通过复配功能性外加剂流变剂HJ,从而确保混凝土的和易性与耐振捣性。性能指标符合相关的要求。

▲配合比与试验结果

〔1〕混凝土配合比

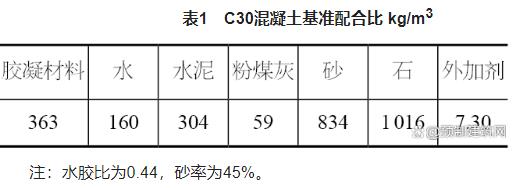

预拌混凝土对双面叠合剪力墙的生产效率与质量影响较大,此试验采用强度等级为C30的混凝土基准配合比(表1),在用水量、胶凝材料用量和外加剂配方、掺量均不变的前提下,通过调整砂率与粗骨料粒径,对混凝土的工作性与强度进行研究,从而优化双面叠合剪力墙混凝土原材料选用与配合比设计。政府预算编制的优点

〔2〕混凝土性能要求

在确保用水量、胶凝材料用量、外加剂配方与掺量不变的情况下,坍落度应不小于200mm,坍落扩展度应不小于450mm,40min坍落度基本无损失,混凝土浇筑及振捣后状态良好,浆体厚度适中且无漏石。

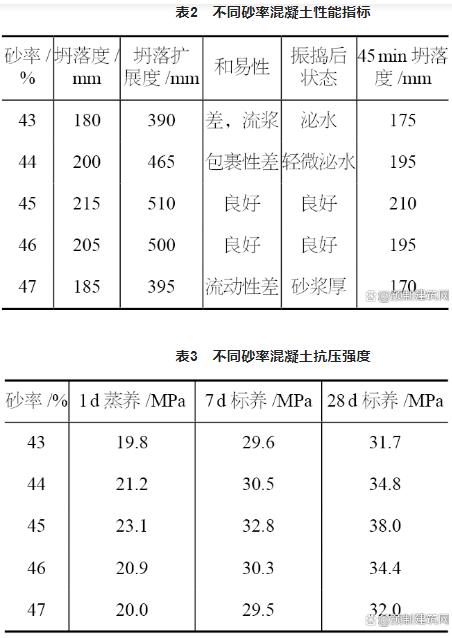

➊在用水量、胶凝材料用量、粗骨料规格种类与级配、外加剂配方与掺量、养护条件均不改变的前提下,通过改变砂率,分析不同砂率下混凝土各项性能指标,见表2、表3。

表2、表3表明,砂率对于混凝土的工作性、状态及强度有较大的影响,而混凝土流动性对双面叠合剪力墙浇筑质量起关键作用,故而必须严格控制砂率。如果砂率过低,混凝土流动性变差、包裹性差、内部空隙增加,泌水、流浆现象发生概率增大,振捣后极易泌水和分层,会造成混凝土强度降低。如果砂率超过合理范围,混凝土流动性变差,坍落度损失增大,会严重影响混凝土连续浇筑的性能及浇筑质量;在水泥用量不增加的情况下,水泥砂浆的强度降低,受力后会沿粗骨料与水泥砂浆粘结面破坏,造成混凝土强度降低。合理的砂率可以使包裹骨料的砂浆层达到最佳状态,流动阻力减小,能够确保混凝土的和易性,使得混凝土更加密实,强度提高。

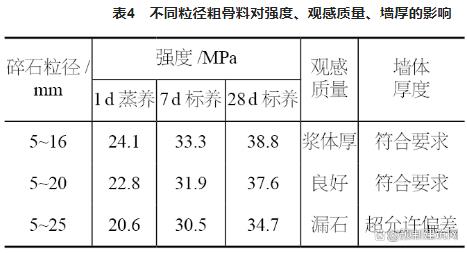

➋在用水量、胶凝材料用量、砂率、粗骨料种类和级配、外加剂配方与掺量、养护条件都不改变的前提下,分析改变粗骨料最大粒径对双面叠合剪力墙的强度、厚度、观感质量的影响(表4)。

从表4可看出,随粗骨料粒径增大,其总表面积逐渐减小,水泥砂浆与粗骨料粘结面积亦是随之减小,粘结界面处于薄弱状态,造成混凝土抗压强度降低。在粉料与砂率不改变的情况下,鉴于混凝土的浆体量多,振捣后浮浆较厚,增大了细小裂缝的发生概率与结构安全风险。因为双面叠合剪力墙钢筋较密,粒径较大的骨料无法通过钢筋间隙,还会导致混凝土中粗骨料分布不均匀,造成混凝土抗压强度降低。严格规范预算编制工作

粗骨料粒径增大,混凝土浇筑完成后构件表面漏石现象增多,会影响表面平整度,观感质量变差。

粗骨料最大粒径超过20mm时,双面叠合剪力墙叠合过程中,经过振捣完成的墙体厚度超过构件厚度的允许偏差,引起混凝土过振,会造成浆体与粗骨料分离,如果使用人工调整厚度还会影响施工效率。故而,双面叠合剪力墙及同类型构件混凝土中粗骨料的最大粒径应不大于20mm,从而确保混凝土的抗压强度、观感质量与墙体厚度。

通过多次配合比试验及北京某项目双面叠合剪力墙的实际应用,总结出双面叠合剪力墙生产过程中,混凝土原材料选用和配合比的注意事项如下:

⓵应按照混凝土原材料选定合理的砂率,确保混凝土性能满足施工要求,防止离析、流浆、浆体过厚产生的质量问题,以较小的胶凝材料用量,取得较高的混凝土强度保证率。

⓶应严格限制混凝土中粗骨料的粒径,粗骨料粒径不应大于20mm,从而以确保构件尺寸准确、观感质量和混凝土强度符合要求。

⓷应按照实际生产使用的混凝土原材料情况,提前进行试配,选用匹配度高的外加剂(如调节型聚羧酸减水剂),从而降低外加剂对混凝土体系的敏感性,防止混凝土发生离析泌水等问题。项目执行预算编制依据